一、明确自身加工场景,避免设备性能过剩或不足

材料类型

1.硬金属(如不锈钢、高合金钢):需选择配备高硬度锯条+稳定进给系统的锯床。

2.轻金属/非金属(如铝、石墨):优先立式带锯床(立式机型,专为这类材料设计)。

3.复合材料:需确认厂家是否提供定制化刀具方案。

2.轻金属/非金属(如铝、石墨):优先立式带锯床(立式机型,专为这类材料设计)。

3.复合材料:需确认厂家是否提供定制化刀具方案。

尺寸范围

1.测量常规加工材料的最大直径/宽度,匹配锯床的最大切割能力参数。

2.小型工件(如门窗型材)可选便携机型(如BS-712N,体积小、重量轻,适合移动作业)。

产量规模

1.月产量>500吨:建议全自动生产线(连续切割、无人干预)。

2.小批量多品种:选柔性化锯床(如数控锯床,可快速切换切割参数)。

3.零星加工:半自动机型即可满足需求。

二、按需匹配结构形式,不同结构的锯床适用场景差异显著

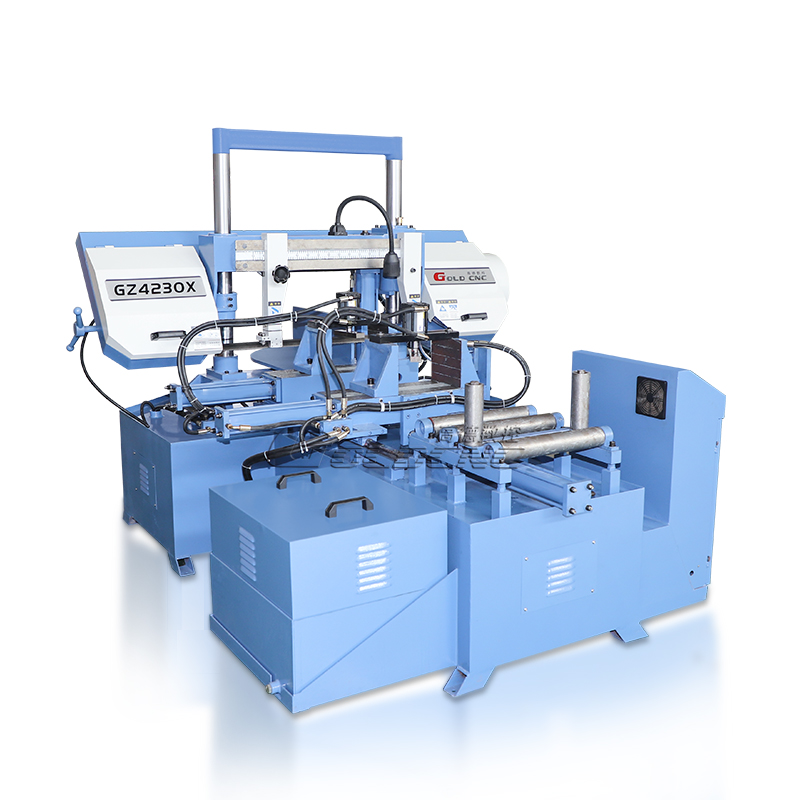

1.卧式带锯床:金属方料、圆料、型材切割,双立柱结构(如GB4230)操作平稳,切割精度高。

2.旋转角度带锯床:需角度切割的工件(如钢结构斜切),可实现0-45°任意角度切割。

3.小型可移动式锯床:建筑工地、小作坊零星加工,便携灵活,维护成本低。

三、自动化程度直接影响生产效率和人力成本

1.数控锯床

特点:PLC控制系统,可设置多组连续切割程序。

适合:批量生产(效率比半自动高30%以上)。

预算:中等偏高(但长期节省人力成本)。

2.半自动锯床

特点:手动上料+自动切割,切完停机。

适合:预算有限、产量较低的企业。

优势:性价比高,维护简单。

3.全自动生产线

特点:自动上料、切割、下料一体化。

适合:大规模生产(月产量超千吨)。

注意:需配套物流系统,前期投入较大。

特点:PLC控制系统,可设置多组连续切割程序。

适合:批量生产(效率比半自动高30%以上)。

预算:中等偏高(但长期节省人力成本)。

2.半自动锯床

特点:手动上料+自动切割,切完停机。

适合:预算有限、产量较低的企业。

优势:性价比高,维护简单。

3.全自动生产线

特点:自动上料、切割、下料一体化。

适合:大规模生产(月产量超千吨)。

注意:需配套物流系统,前期投入较大。

四、品牌选择:优先综合实力强的厂商

1.资质认证:需具备ISO9001质量管理体系认证、CE安全认证。

2.技术能力:有无自主研发团队(定制化方案能力强)。

3.售后保障:是否有专业售后团队。

4.实地考察:优先选择可参观生产基地的厂家(评估设备水平、质量管理体系)。

2.技术能力:有无自主研发团队(定制化方案能力强)。

3.售后保障:是否有专业售后团队。

4.实地考察:优先选择可参观生产基地的厂家(评估设备水平、质量管理体系)。

五、关键注意事项:避免踩坑

1.试切验证:要求厂家免费试切,确认设备实际切割效果(精度、速度、锯条损耗)。

2.维护成本:中小企业优先选高性价比锯床。

3.安全设计:设备需带过载保护、紧急停机按钮,且通过CE安全认证。

4.配件供应:确认锯条、冷却泵等易损件的供应稳定性(避免后期断货)。

5.合同细节:明确设备参数、交货周期、售后响应时间(如72小时上门服务)。

2.维护成本:中小企业优先选高性价比锯床。

3.安全设计:设备需带过载保护、紧急停机按钮,且通过CE安全认证。

4.配件供应:确认锯条、冷却泵等易损件的供应稳定性(避免后期断货)。

5.合同细节:明确设备参数、交货周期、售后响应时间(如72小时上门服务)。

通过以上步骤,可精准匹配需求与锯床,既避免资源浪费,又保障生产效率与质量。建议选购前先列出自身核心需求清单,再对照筛选品牌与机型。